Jörg Hellmich1, Volker Lenzner2

Unter Verwendung des Standards CANopen-Lift stehen Anlagendaten aus der Steuerung und von Komponenten in Echtzeit auf dem Bus bereit. Mit dem System flexyPage der Firma ELFIN werden die Daten flexibel aufbereitet und visualisiert. Am Beispiel der Energiedaten wurde auf der Interlift 2015 von LiftEquip das Thema Energierückspeisung präsentiert.

In der Vergangenheit wurde schon häufig über das Thema Energieeffizienz von Aufzügen auch im Zusammenhang mit Energierückspeisung diskutiert und auch auf verschiedenen Tagungen dazu Vorträge gehalten.

Da in der Energieeinsparverordnung (EnEV) der Aufzug nicht benannt ist, sind dort auch keine konkreten Maßnahmen definiert, die erfüllt werden müssen. Auch ohne diese Forderungen aus der EnEV, gab es in der Vergangenheit bei Aufzügen verschiedene Ansätze, den Energiebedarf der Anlage zu senken.

Mit der Richtlinie VDI 4707 in den Teilen 1 und 2 wurde zuerst auf nationaler Ebene das Thema Energie für Aufzüge und Aufzugskomponenten betrachtet und später dann auch international in der ISO 25745-1 beschrieben, die in wesentlichen Teilen auf den Grundlagen der VDI-Richtlinie basiert.

Für den Betrieb des Aufzuges werden hier die Betriebszustände ‚Fahren’ und ‚Standby’ des Aufzugs betrachtet und über definierte Nutzungskategorie die Fahrten zur Bestimmung der Gesamteffizienz der Anlage berücksichtigt. Im Betriebszustand ‚Fahren’ ist der Umrichter die Komponente, die durch eine Energierückspeisung die Energieeffizienz des Aufzugs maßgeblich beeinflussen kann.

In der Vergangenheit wurden Rückspeiseeinrichtungen vor allem bei hochfrequentierten Anlagen und Anlagen mit großen Frequenzumrichterleistungen eingesetzt, um die Wärmeentwicklung der Abtaktwiderstände zu reduzieren, da diese in vielen Anwendungsfällen kritisch ist und manchmal sogar nur mit zusätzlicher Klimatechnik im Triebwerksraum zu beherrschen war.

Im Standardbereich, bei Anlagen mit geringer Nutzung, wurde häufig auf Rückspeisung verzichtet, da bei diesen Anlagen der größte Anteil des Energiebedarfs von 70% bis 80% im Standby anfällt. Bei diesen Anlagen war es sinnvoller, nur Maßnahmen zu ergreifen, die den Energieverbrauch reduzieren.

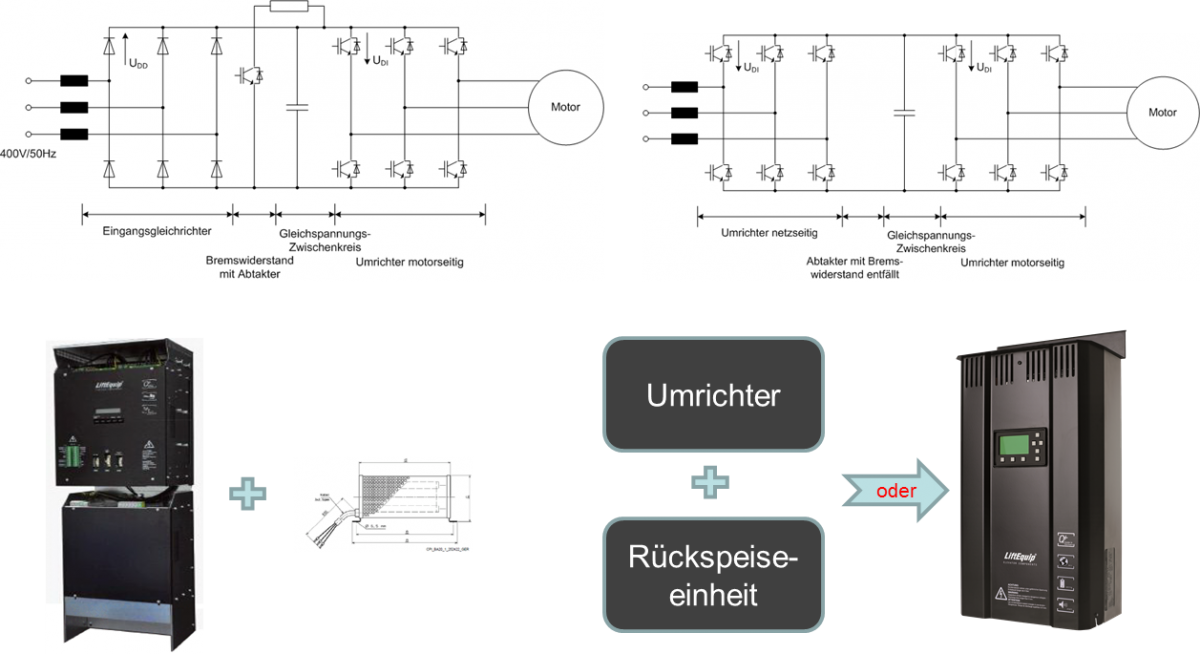

Viele am Markt verfügbare Frequenzumrichtersysteme mit Rückspeisung bestehen aus zwei getrennten Komponenten, dem eigentlichen Frequenzumrichter und der separaten Rückspeiseeinheit. In dieser Konstellation sind Mehrkosten auszuweisen und auch der Stand-by-Bedarf für die Rückspeiseeinheit muss betrachtet werden. Damit ist die Investition bei Anlagen mit geringer Leistung und geringer Nutzung wirtschaftlich oft nicht sinnvoll.

Mit dem Umrichter der MFR-Serie hat LiftEquip ein System mit integrierter Rückspeiseeinheit, welches ohne Mehrkosten ab der ersten Fahrt Energie zurückspeist und damit zur Wirtschaftlichkeit des Aufzugssystems beiträgt. In der Diskussion mit Planern, Betreibern und Aufzugsbauern werden häufig die folgenden Fragen gestellt:

- Wieviel Energie wird zurückgespeist?

- Wann lohnt sich die Rückspeisung?

- Was kostet die Rückspeisung?

- Was passiert mit der zurückgespeisten Energie?

Bild 1: Umrichterbetrieb mit und ohne Rückspeisung

Wie schon aus den oben beschriebenen Punkten erkennbar, können diese Fragen nicht pauschal beantwortet werden, da sie von vielen Einzelparametern abhängig sind.

Vor der Interlift haben die Firmen LiftEquip, Böhnke + Partner und ELFIN gemeinsam überlegt, wie man das Thema ‚Rückspeisung’ möglichst einfach und informativ visualisieren kann.

Für diesen Zweck wurde ein Aufzug im Geschäftsgebäude der Firma LiftEquip modifiziert. In dem CANopen-Lift fähigen Aufzug wird ein Umrichter der MFR-Serie von einer bp308 Steuerung angesteuert. Die nachfolgende Tabelle zeigt die Systemparameter der verwendeten Anlage.

Für die Erfassung des Energiebedarfs wurde der Aufzug mit einem Energiemesssystem der Firma Janitza ausgestattet und die ermittelten Daten auf dem CANopen-Bus zur Verfügung gestellt. Über das System flexyPage der Firma ELFIN wurden die Messwerte vom Bus ausgelesen und zusammen mit den aktuellen Positionswerten, dem Fahrtenzähler und dem Live-Bild einer Videokamera über eine gesicherte VPN-Verbindung zum Messestand übertragen und dort auf einem großen Monitor entsprechend visualisiert. Über dieses System konnten die Besucher von der Messe aus auch gezielt Innenrufe absetzen und dann die Fahrbewegungen des Aufzuges und den dabei entstehenden Energiefluss direkt live verfolgen.

Bild 3: Präsentation der aktuellen Anlagendaten und Messwerte

Auf dem Monitor wurden neben den Anlagenparametern und dem Standort der Anlage auch die anliegenden Rufe, der aktuelle Etagenstand und die Fahrtrichtung angezeigt. Für die Darstellung der Leistung wurde ein neues Zeigerinstrument entwickelt, das anzeigt, ob der Aufzug gerade Energie aus dem Netz entnimmt oder generatorisch arbeitet und Energie in das Hausnetz zurückspeist. Zusammen mit den beiden Messwerten der bisher gesamt entnommenen und der rückgespeisten Energie und der direkten Darstellung der eingesparten Energiekosten wurde so dem Betrachter die Effizienz der Rückspeisung verdeutlicht.

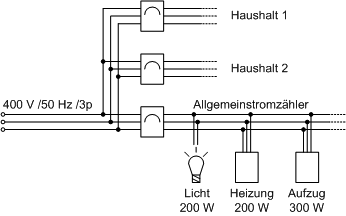

Bild 4: Energieabnahme im Gebäude

Um die Arbeitsweise der Rückspeiseeinrichtung im Zusammenhang mit dem Beladungszustand darstellen zu können, ist die Ausrüstung des Aufzugs mit neuen Lastmesssensoren geplant, die die aktuelle Last auf dem CAN-Bus bereitstellen können.

Da der MFR-Umrichter der Firma LiftEquip ohne Mehrkosten gegenüber dem leistungsgleichen MFC-Umrichter angeboten wird, ergibt sich sofort eine Ersparnis mit jeder in das Hausnetz zurückgespeisten Kilowattstunde.

Da Aufzüge nicht unter das erneuerbare Energiengesetz fallen, ist eine Vergütung nicht möglich, wenn Energie im Gebäude nicht verbraucht wird und die Energie in dem Fall in das Netz zurückgespeist wird. Da aber jedes Gebäude einen regelmäßigen Grundbedarf an Energie hat, wird die Energie im Regelfall im Gebäude verbraucht. Damit steht dem Gebäude Energie zur Verfügung, die nicht separat bezogen werden muss.

Während der vier Messetage der Interlift 2015 wurden mit dem Aufzug 1982 Fahrten durchgeführt. Dabei wurden 27,5 kWh aus dem Netz für den treibenden Betrieb bezogen und 8,1 kWh generatorisch erzeugt und im Rückspeisemodus in das Gebäudenetz zurückgespeist. Dies entspricht bei einem Bezugspreis von 0,29 € je kWh einer Ersparnis von 2,35 € für die vier Tage und ergibt eine jährliche Einsparung von 214,40 €.

Durch die Rückspeisung ergibt sich nicht nur die Einstufung des Aufzugssystems in eine bessere Energieklasse, sondern auch direkt ein wirtschaftlicher Nutzen. Die Einsparung beim einzelnen Aufzug ist je nach Nutzungsgrad unterschiedlich und kann auch im Einzelfall gering ausfallen. Betrachtet man aber die Summe der Aufzüge (Bestand in Deutschland ca. 700.000 Anlagen) ist das Einsparpotential nicht zu vernachlässigen. Daher sollte man bei Neuanlagen, wenn immer wirtschaftlich möglich, den Weg der Rückspeisung gehen und auch bei der Modernisierung mit Antriebstausch ist der Einsatz der Rückspeisung eine Möglichkeit, einen Beitrag zur CO2-Reduzierung und damit zum Umweltschutz zu leisten.

Zusammenfassung

Spätestens mit dem Erscheinen der VDI 4707 ist der Energiebedarf von Aufzügen in den Fokus getreten. Das hier beschriebene Projekt zeigt deutlich, dass mit intelligenten Rückspeiseanwendungen ab der ersten Fahrt Energie gespart werden kann. Weitere Einsparungen ergeben sich durch die Vernetzung der Komponenten über den offenen Standard CANopen-Lift, der energetisch optimierte Fahrkurven und eine deutliche Reduzierung des Energiebedarfs im Stillstand ermöglicht. CANopen-Lift bildet auch die Basis für die Erfassung, Visualisierung und Übertragung der Energiewerte mit dem flexyPage-System. Durch die Vernetzung ergeben sich im Zusammenhang mit anderen Sensordaten weitere Möglichkeiten zur energetischen Optimierung von Komponenten und Anlagen in speziellen Betriebszuständen.

|

Tabelle: Anlagedaten der gemessenen Anlage |

|

|---|---|

|

Personenaufzug |

|

|

Nennlast |

1.000 kg |

|

Personen |

13 |

|

Nenngeschwindigkeit |

1,6 m/s |

|

Förderhöhe |

19,93 m |

|

Haltestellen |

4 |

|

Aufhängung |

2:1 |

|

Aufstellung Antrieb |

unten/neben |

|

Antrieb |

LiftEquip PMC 170L007 |

|

Treibscheibendurchmesser |

400 mm |

|

Seile |

5 x 8 mm (Drako 250 T) |

|

Frequenzumrichter |

LiftEquip MFR 18 |

|

Steuerung |

Böhnke + Partner bp308 CANopen |

|

Fahrkorbbeleuchtung |

LED |

|

Energiemessung |

Janitza |

|

Display |

ELFIN flexyPage |